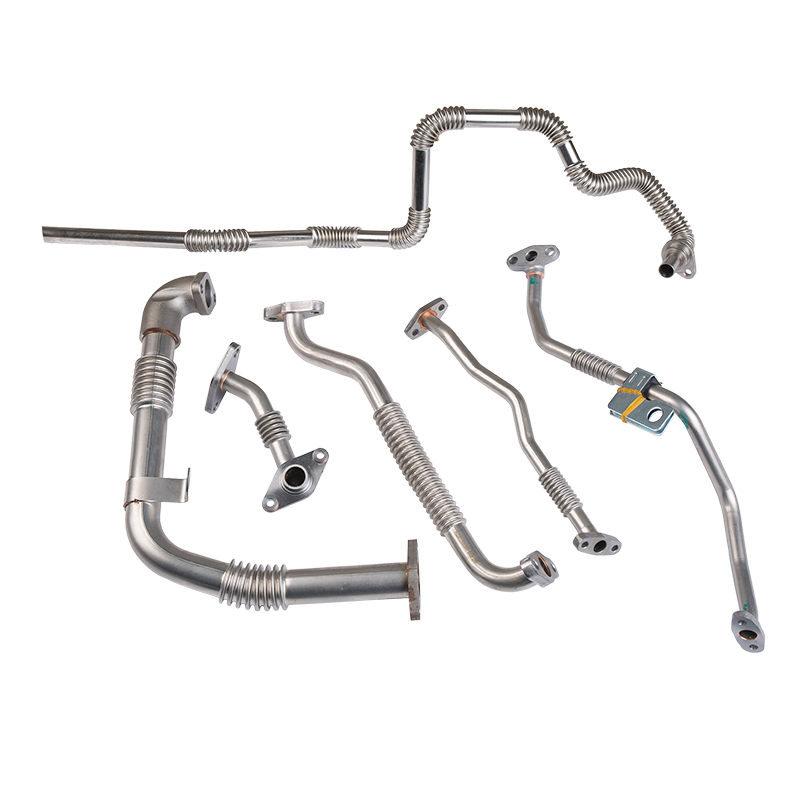

Hvordan er længden og bøjningsgraden af Motoroliefoderrør designet? Designet af længden og bøjningsgraden af motorens oliefoderrør er resultatet af omfattende overvejelse af flere faktorer. Disse faktorer inkluderer, men er ikke begrænset til, motorens layout, placeringen af brændstoftanken, ydelsen af brændstofpumpen, køretøjets overordnede design og ydeevne behov osv.

Længde Design: Længden af brændstofforsyningsrøret afhænger hovedsageligt af den relative placering af motoren og brændstoftanken. Under designprocessen vil ingeniører forsøge at forkorte længden af brændstofforsyningsrøret for at reducere strømningsmodstanden og tryktab af brændstof i rørledningen. Kortere brændstofforsyningslinjer betyder også hurtigere brændstofoverførsel og større effektivitet. Dog begrænset af køretøjets layout og struktur skal nogle gange et længere brændstofforsyningsrør bruges til at tilslutte brændstoftanken og motoren.

Kurvaturdesign: Kurvaturen af brændstofforsyningsrøret bestemmes normalt baseret på geometrien for køretøjets chassis og motorrum. Ingeniører vil arbejde hårdt for at reducere unødvendige bøjninger og hjørner for at reducere modstanden mod brændstofstrøm i rørene. På samme tid vil de også overveje bekvemmeligheden ved installation og vedligeholdelse, hvilket sikrer, at brændstofforsyningsrøret er let at inspicere og udskifte under køretøjsbrug.

Under designprocessen vil ingeniører også bruge professionel fluidmekanik -software til at simulere strømmen af brændstof i rørledningen for at sikre, at det designede brændstofforsyningsrør kan imødekomme motorens efterspørgsel efter motoren og opretholde god brændstofoverførselseffektivitet.

Derudover overvejer det moderne køretøjsdesign også brugen af fleksible brændstofforsyningsrør eller specielt designet rørled til at tilpasse sig køretøjets vibration og bevægelse for at forhindre lækage eller skader forårsaget af bøjning eller overdreven strækning af brændstofforsyningsrøret.

At designe længden og krumningen af motorens brændstofforsyningslinje er en kompleks proces, der tager højde for flere faktorer for at sikre, at brændstof kan overføres effektivt og sikkert til motoren, mens du opfylder køretøjets ydelse og pålidelighedskrav.

Hvad er funktionerne af ventiler og regulatorer i Turbo Oil -feedlinjen? Ventiler og regulatorer i Turbo Oil -feedlinjen spiller en vigtig rolle i at sikre stabil drift og optimeret ydeevne for turbinen. Her er hvad de gør:

Ventilens funktion:

Kontrol af oliestrøm: Ventilen kan åbne eller tæt på at regulere strømmen af olie i turbinen. Dette hjælper med at justere olieforsyningen i henhold til de faktiske behov og driftsbetingelser i turbinen, hvilket sikrer korrekt smøring og afkøling af turbinen under forskellige driftsbetingelser.

Isolering og skift: I nogle tilfælde bruges ventiler til at isolere forskellige dele af turbinen eller skifte olieforsyningsveje. For eksempel kan ventiler under vedligeholdelse og eftersyn bruges til at isolere specifikke smørepunkter eller systemkomponenter, så de kan betjenes sikkert.

Forhindre omvendt strømning: Nogle ventiler er designet som envejsventiler for at forhindre olie i at flyde tilbage i rørledningen og derved sikre den korrekte strømningsretning af olien.

Regulatorens rolle:

Trykregulering: Regulatoren holder olien i

Turbo oliefoderlinje stabil ved at overvåge olieens tryk og justere udgangen fra oliepumpen eller åbningen af ventilen i overensstemmelse hermed. Dette er vigtigt for at beskytte de forskellige komponenter i turbinen mod skader forårsaget af for højt eller for lavt tryk.

Flowregulering: Ud over pres regulerer en regulator strømmen af olie baseret på turbinens behov. Ved at justere hastigheden på oliepumpen eller åbningen af en ventil, sikrer regulatoren, at turbinen får den rigtige mængde olie ved forskellige belastninger og omdrejninger.

Temperaturregulering: Nogle avancerede regulatorer kan også samarbejde med kølesystemet for at justere strømmen af kølevæske i henhold til temperaturen på olien for at holde olietemperaturen konstant. Dette er kritisk for turbinens ydeevne og levetid, da olietemperaturer, der er for høje eller for lave, kan forårsage skade på turbinen.

Ventiler og regulatorer arbejder sammen i Turbo Oil -foderlinjen for at sikre, at strømmen, trykket og temperaturen på olien nøjagtigt kontrolleres for at imødekomme turbinens normale driftsbehov og forlænge dens levetid.

View More

1600 bar Special Steyr Power Heavy Trucks High-Pressure Oil Pipe

Special til tunge lastbiler, Steyr Power, System Pressure: 1600 Bar Steyr ...

View More

1600 bar Special Steyr Power Heavy Trucks High-Pressure Oil Pipe

Special til tunge lastbiler, Steyr Power, System Pressure: 1600 Bar Steyr ...  View More

Yuchai Engine Special fælles kulstofstålrør

Særlige samlinger til Yuchai-motorer, forarbejdet af værktøjer med høj præcisio...

View More

Yuchai Engine Special fælles kulstofstålrør

Særlige samlinger til Yuchai-motorer, forarbejdet af værktøjer med høj præcisio...  View More

1000 Bar Kubota Construction Machinery Specielt højtryksolierør

Special til Kubota Construction Machinery, System Pressure: 1000 Bar Kubot...

View More

1000 Bar Kubota Construction Machinery Specielt højtryksolierør

Special til Kubota Construction Machinery, System Pressure: 1000 Bar Kubot...  View More

1800 bar Special Sany Power Heavy Trucks High-Pressure Oil Pipe

Special til tunge lastbiler, Sany Power, System Pressure: 1800 Bar Sany He...

View More

1800 bar Special Sany Power Heavy Trucks High-Pressure Oil Pipe

Special til tunge lastbiler, Sany Power, System Pressure: 1800 Bar Sany He...