Carbon stålrørledninger er et af de mest almindeligt anvendte materialer i olie- og petrokemisk industri på grund af deres styrke, holdbarhed og omkostningseffektivitet. De spiller en afgørende rolle i transport af råolie, naturgas og en række kemiske produkter, både i opstrøms efterforskning og nedstrøms raffineringsprocesser. Det er vigtigt at vælge den rigtige type kulstofstålrørledning for at sikre operationel sikkerhed, effektivitet og økonomisk levedygtighed. Denne vejledning giver et overblik over applikationer, fordele og udvælgelseskriterier for kulstofstålrørledningssystemer, der bruges i petroleum og petrokemiske sektorer.

Anvendelser af kulstofstålrørledninger

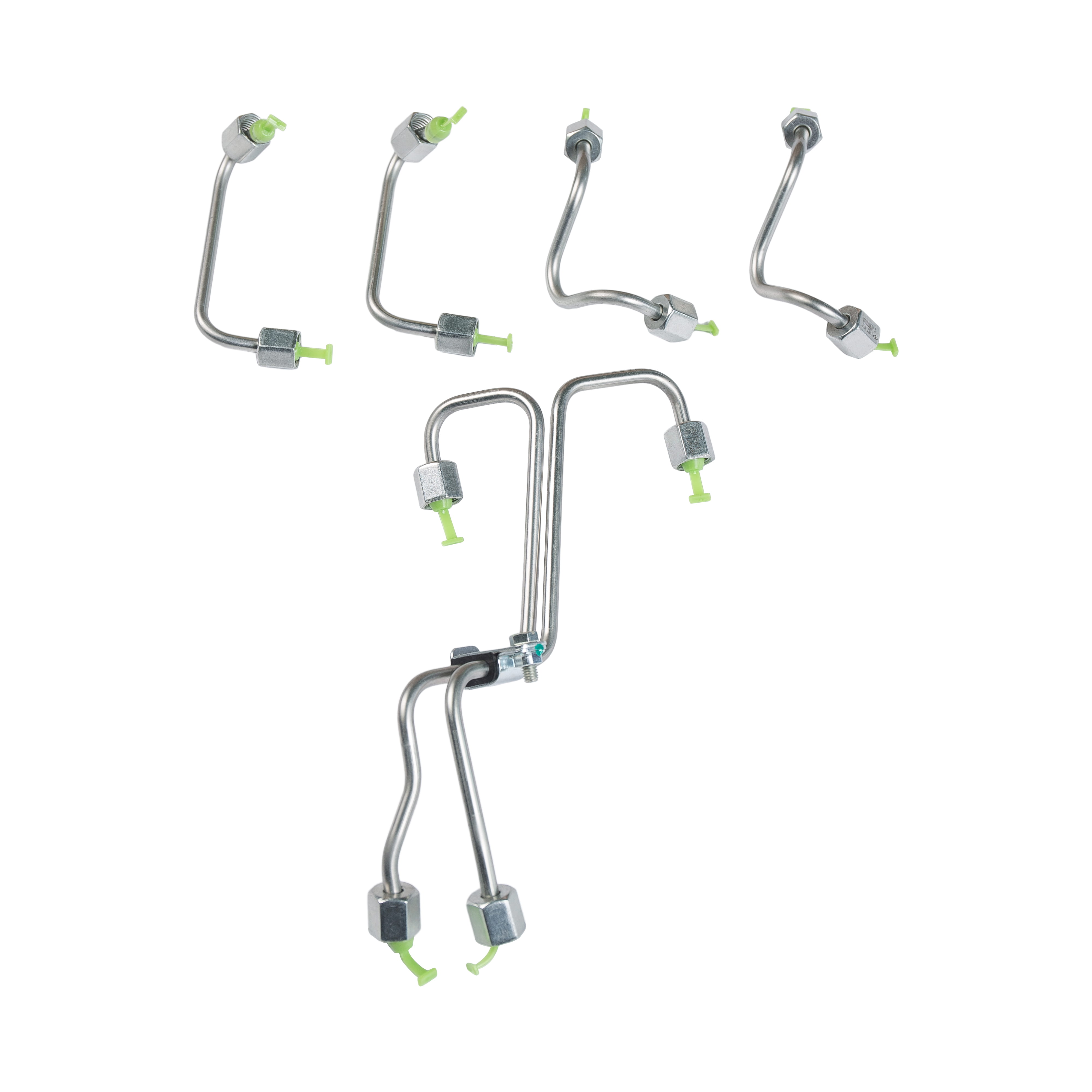

Olie- og gasoverførsel

En af de primære anvendelser af kulstofstålrørledninger i olieindustrien er langdistanceoverførslen af råolie og naturgas. På grund af det høje tryk og temperaturforhold, der ofte findes i sådanne miljøer, kan kulstofstål mekaniske egenskaber - især dens styrke og modstand mod tryk - gøre det til et passende materiale. Kulstålrør i stor diameter bruges typisk til at reducere friktionstab og opretholde gennemstrømning over lange afstande.

Raffinerings- og forarbejdningsanlæg

Inden for raffinaderier og petrokemiske behandlingsenheder bruges kulstofstålrørledninger til håndtering af en række væsker, herunder råmaterialer carbonhydrider, vand, damp og processkemikalier. I disse indstillinger udsættes rørledninger for svingende tryk, temperaturer og forskellige ætsende medier. Lavlegeringskulstofstål foretrækkes ofte for deres forbedrede modstand mod disse tilstande.

Opbevarings- og distributionssystemer

Carbon stålrørledninger bruges også i opbevaringsterminaler, tankbedrifter og distributionsnetværk. Disse systemer kræver pålidelige rørledninger med høj kapacitet til bevægelse af raffinerede produkter såsom benzin, diesel, jetbrændstof og kemiske derivater. Deres kompatibilitet med svejsning og let vedligeholdelse gør kulstofstålrørledninger til et foretrukket valg.

Offshore -applikationer

I offshore -boring og produktionsplatforme bruges kulstofstålrørledninger til transport af ekstraherede kulbrinter fra undervandsbrønde til overfladebehandlingsfaciliteter. Specielle kvaliteter af kulstofstål med tilsat korrosionsbestandighed er valgt til at modstå marine miljøer, hvor eksponering for saltvand og fugtighed kan føre til hurtig nedbrydning.

Typer af brugt kulstofstål

Lavt kulstofstål

Lavt kulstofstål, der typisk indeholder mindre end 0,30% kulstof, er den mest almindelige type, der bruges i generelle rørledningsapplikationer. Det tilbyder fremragende duktilitet, svejsbarhed og sejhed, hvilket gør den ideel til lavtrykssystemer og rørledninger til stor diameter.

Medium kulstofstål

Medium kulstofstål indeholder mellem 0,30% og 0,60% kulstof og giver større styrke og hårdhed. Denne type bruges ofte i applikationer med høj tryk, eller hvor der kræves moderat slidstyrke.

Høj kulstofstål

Højt kulstofstål med et kulstofindhold, der overstiger 0,60%, tilbyder overlegen styrke og hårdhed, men reduceret duktilitet. Selvom det er mindre almindeligt anvendt i olieindustrien på grund af dens begrænsede svejselighed, kan den bruges i specifikke slidbestandige applikationer eller komponenter.

Legeret kulstofstål

Carbonstål legeret med elementer såsom krom, molybdæn eller nikkel anvendes i miljøer, hvor der er behov for yderligere modstand mod korrosion, oxidation eller høje temperaturer. Disse er især velegnet til raffinaderienheder, såsom katalytiske kiks, hydro-behandlere eller reformatorer.

Nøgleudvælgelseskriterier

Tryk og temperaturvurderinger

Tryk- og temperaturforholdene i rørledningssystemet spiller en grundlæggende rolle i udvælgelsen af kulstofstålkvaliteter og vægtykkelse. Standarder såsom ASME B31.3 eller API 5L giver retningslinjer for materialevalg baseret på designparametre. Ingeniører skal overveje det maksimale tilladte arbejdstryk (MAWP) og driftstemperaturen for at undgå materialesvigt.

Korrosionsmodstand

Carbonstål er tilbøjelig til korrosion, især i nærvær af vand, sure gasser (f.eks. H₂s eller CO₂) og chlorider. Valget skal tage hensyn til den kemiske sammensætning af den transporterede væske. I stærkt ætsende miljøer kan belægninger, foringer eller korrosionsbestandige legeringer være nødvendige, eller stålet kan blive legeret med elementer, der forbedrer korrosionsbestandighed.

Svejsbarhed og fabrikation

Let svejsning og fabrikation er vigtig, især for rørledninger, der kræver montering på stedet. Lavt kulstofstål tilbyder generelt overlegen svejsbarhed og er således foretrukket til feltfremstilling. Svejseproceduren skal matches omhyggeligt med den kemiske sammensætning og tykkelse af rørledningen for at undgå defekter og sikre strukturel integritet.

Mekanisk styrke

Rørledninger skal modstå internt tryk, mekanisk stress og eksterne kræfter såsom jordbevægelse eller termisk ekspansion. Trækstyrken, udbyttestyrken og forlængelsesegenskaber for det valgte kulstofstål skal matche de forventede mekaniske krav. Høj styrke lavlegeret (HSLA) stål bruges ofte til krævende mekaniske anvendelser.

Omkostninger og tilgængelighed

Omkostninger er en nøglefaktor i valg af rørledning, især for store infrastrukturprojekter. Carbon Steel tilbyder en god balance mellem ydeevne og overkommelige priser. De samlede omkostninger skal dog ikke kun overveje de materielle omkostninger, men også udgifterne til vedligeholdelse, inspektion, korrosionsbeskyttelse og potentiel nedetid på grund af fiasko.

Lovgivningsmæssige og industristandarder

Overholdelse af internationale og lokale standarder er obligatorisk inden for olieindustrien. Almindelige standarder for kulstofstålrørledninger inkluderer API 5L (specifikation for linjør), ASTM A106 (sømløst kulstofstålrør til service med høj temperatur) og ASME B36.10 (svejset og sømløst smedestålrør). Valg skal tilpasse sig projektspecifikationerne og juridiske krav.

Beskyttelsesforanstaltninger og forbedringer

Belægninger og foringer

For at udvide levetiden for kulstofstålrørledninger anvendes forskellige beskyttelsesbelægninger, såsom fusion bundet epoxy (FBE), polyethylen (PE) og polyurethan (PU). Interne foringer kan omfatte cementmørtel, epoxy eller glasforstærket plast (GRP) for at forhindre korrosion og erosion.

Katodisk beskyttelse

For begravede eller nedsænkede rørledninger er katodiske beskyttelsessystemer i vid udstrækning brugt til at afbøde korrosion. Dette involverer anvendelse af en lille elektrisk strøm for at modvirke de elektrokemiske reaktioner, der forårsager rustning.

Termisk isolering

I rørledninger, der transporterer høj temperatur eller drift i kolde miljøer, anvendes isoleringsmaterialer til at opretholde temperaturkontrol og forhindre termiske tab eller frysning. Dette beskytter også røroverfladen og forbedrer effektiviteten.

Fælles udfordringer og afbødning

Korrosion og erosion

Korrosion er stadig den førende årsag til rørledningsfejl i petroleumssektoren. Regelmæssige inspektioner, anvendelse af korrosionsinhibitorer og vedtagelsen af beskyttelsesbelægninger er nøglen til at reducere denne risiko. Erosion forårsaget af højhastighedsstrømning eller slibepartikler kan også afbødes ved at vælge passende materialer og kontrollere væskedynamik.

Mekanisk skade

Mekanisk skade under installation, drift eller fra eksterne faktorer (f.eks. Udgravning) kan kompromittere pipeline -integritet. Brug af beskyttende foringsrør, ruteplanlægning og overvågning af realtid kan reducere sådanne risici.

Stress korrosion krakning (SCC)

SCC er en form for lokal korrosion, der forekommer under trækspænding i ætsende miljøer. Udvælgelse af legering, stressaflastningsbehandlinger og miljøkontrol hjælper med at forhindre SCC i kritiske anvendelser.

Fremtidige tendenser inden for valg af materiale

Avanceret højstyrke stål (AHSS)

Branchen ser et skift mod at bruge AHSS -materialer, der kombinerer overlegen mekanisk styrke med forbedret korrosionsbestandighed. Disse materialer giver mulighed for tyndere vægge og reduceret vægt uden at kompromittere sikkerhed eller holdbarhed.

Smarte rørledninger

Integration af sensorer og realtidsovervågningssystemer i kulstofstålrørledninger giver operatører mulighed for at detektere lækager, overvåge temperatur og tryk og forudsige vedligeholdelsesbehov. Disse teknologier forbedrer sikkerheden og reducerer nedetid.

Bæredygtighedshensyn

Når industrien bevæger sig mod dekarbonisering og miljøansvar, er der en voksende interesse for genanvendelig og lav-carbon-footprint stålproduktion. Producenter udvikler grønne stålprocesser og rørledningsdesign, der opfylder miljømålene.

Carbon Steel Pipeline-serien forbliver uundværlig i olie- og petrokemisk industri, der tilbyder en pålidelig og omkostningseffektiv løsning til transport af en lang række væsker under forskellige forhold. Korrekt selektion baseret på tryk, temperatur, korrosionsmiljø og mekaniske krav er afgørende for at sikre systemets levetid og operationel effektivitet. Med fremskridt inden for materialevidenskab og overvågningsteknologier er fremtiden for kulstofstålrørledninger til at blive endnu mere modstandsdygtige, intelligente og bæredygtige.